Yg di pressione resistente ad alta temperatura

Cat:Manometro

◆ Modello: YG60 YG100 YG150 ◆ Usa: tutte le parti di questa serie di indicatori sono realizzat...

Vedi i dettagli

Analisi delle cause: ambiente, materiali, verifica/intervento umano, regola di verifica, istituto di test di terze parti, utilizzo della macchina

Dintorni:

·La differenza di pressione tra l'interno e l'esterno del contenitore.

·Il processo di trasporto o installazione è stato soggetto a notevoli impatti di forze esterne.

·Blocco del foro della serranda.

Materiali:

·Crettura dei componenti elastici.

·Difetti nell'aspetto dei componenti elastici.

·Le materie prime dei componenti elastici hanno prestazioni intrinseche scarse.

Verifica/Intervento umano:

·Posizioni di saldatura durante il processo di produzione di perdite.

·La vite del meccanismo di distribuzione non è stata serrata e l'indice non è stato premuto saldamente.

·Funzionamento improprio durante il processo di installazione in loco.

Regola di verifica:

·Nella fase iniziale della produzione la saldatura è stata mantenuta sotto pressione ma successivamente non è stato effettuato alcun trattamento di invecchiamento.

·Durante la calibrazione del manometro non è stata eseguita la calibrazione richiesta.

Istituto di test di terze parti:

·Non maneggiare con cura quando si prende o si posa.

·La pressione dell'apparecchiatura di rilevamento supera l'intervallo del manometro del 15% - 20%.

Macchina:

·L'utilizzo dell'apparecchiatura provoca notevoli aumenti e diminuzioni istantanee della pressione.

·La pressione dell'apparecchiatura supera il campo del manometro.

| NO . | La parte in cui sorgono problemi | descrizione fenomenologica | Note | ||||||

| 1 | Nessun trattamento di invecchiamento è stato effettuato dopo che la saldatura è stata tenuta sotto pressione | Dopo che i componenti elastici hanno subito i processi di saldatura e mantenimento della pressione, devono subire un periodo di invecchiamento per eliminare lo stress interno. Se l'invecchiamento non viene eseguito, dopo che la regolazione è accurata, dopo essere stato posizionato per un periodo di tempo, lo stress verrà eliminato e la posizione del puntatore si sposterà verso il basso. Di conseguenza, l'indicazione della portata diminuirà e nel misuratore a quadrante non limitativo si verificherà il ritorno allo zero negativo | In base alla conformità delle proprie manifestazioni di stress a questa visione | ||||||

| 2 | Non calibrato come richiesto | Durante il processo di regolazione è possibile regolare solo la biella e il dado di regolazione. Se il tubo della molla viene spostato, si deformerà. Dopo la deformazione, si verificherà un effetto di ritardo elastico. Dopo essere stato posizionato per un periodo di tempo, la posizione del puntatore cambierà e non tornerà più a zero | I tuoi fornitori hanno implementato rigorose misure di controllo della qualità durante il processo di produzione? | ||||||

| 3 | La differenza di pressione tra l'interno e l'esterno del contenitore | La lancetta del manometro mostra uno spostamento anomalo, con conseguente indicazione imprecisa. Questo problema diventa più pronunciato man mano che diminuisce la portata del manometro. A causa della mancanza di comprensione da parte degli utenti, questo problema ha una maggiore probabilità che si verifichi. Una volta completato il manometro e installato il tappo dell'olio, all'interno del manometro si forma uno spazio sigillato. A questo punto la pressione atmosferica all'interno della cavità è coerente con la pressione atmosferica esterna. Quando la pressione atmosferica esterna cambia, viene generata una differenza di pressione interna e pressione | In generale, quando si verifica questo problema, significa che lo spostamento dell'indice di azzeramento è relativamente piccolo. | ||||||

| 4 | il foro di smorzamento è bloccato | Quando il mezzo misurato contiene impurità, queste si accumuleranno nella posizione del foro di smorzamento. Alla fine si ostruirà, provocando fenomeni come il mancato funzionamento del manometro, il mancato ritorno a zero e il blocco. | Può essere ispezionato per eventuali perdite d'aria | ||||||

| 5 | I processi di trasporto e installazione sono soggetti a significativi impatti di forze esterne | A causa dell'impatto della forza esterna, il meccanismo di trasmissione interno causerà uno spostamento, con conseguente mancato ritorno allo zero. | Questo fenomeno si verifica quando il manometro viene disimballato o durante il processo di installazione e debug. Non ritorna a zero e non si verificherà durante la fase di utilizzo. | ||||||

| 6 | Si verifica un aumento e una diminuzione istantanei significativi della pressione durante l'utilizzo dell'apparecchiatura | Un significativo aumento e diminuzione istantanei della pressione aumenterà la quantità cumulativa di deformazione residua dei componenti elastici, ridurrà la durata dei componenti elastici e farà sì che il fenomeno diverso da zero si verifichi prima; questo fenomeno porterà ad un aumento del diametro esterno del tubo molla. | Ispezionare le parti difettose per effettuare misurazioni e verificare se le dimensioni delle parti non utilizzate e i disegni sono cambiati. Può essere determinato in base alla situazione reale dei propri prodotti. | ||||||

| 7 | Utilizzo del manometro dell'attrezzatura oltre il suo campo di misurazione | Se il manometro è collegato in modo errato, viene selezionato il tipo sbagliato o la pressione dell'apparecchiatura è instabile, con conseguente pressione eccessiva, causerà la deformazione permanente del tubo della molla, con conseguente lettura diversa da zero, distacco dei denti del settore, ecc. In questi casi, lo spessore del tubo della molla aumenterà a causa della pressione eccessiva, sia in termini di dimensioni che di diametro esterno. | Ispezionare il componente difettoso per effettuare le misurazioni, confrontarle con quelle delle parti non utilizzate e le dimensioni come da disegni, e verificare se lo spessore della parete del tubo della molla è aumentato in modo significativo. Può essere determinato in base alla situazione reale dei propri prodotti. | ||||||

| 8 | Perdita dalla posizione di saldatura | Difetti come saldature incomplete, crepe di saldatura, inclusioni di saldatura, sottosquadri, scarsa fusione e saldatura insufficiente possono portare a perdite nella posizione di saldatura. Ciò potrebbe comportare un'indicazione della pressione imprecisa e il mancato ritorno allo zero. | Smontare il manometro per verificare eventuali punti di perdita. | ||||||

| 9 | Funzionamento improprio durante il processo di installazione | Durante l'installazione e il serraggio del manometro, utilizzare una chiave per ruotare la posizione della maniglia del manometro. Non spostare con forza la testa del misuratore. Se la testa del misuratore è inclinata, anche il quadrante si inclinerà, causando fenomeni come il blocco o il mancato ritorno a zero della lancetta. | Il manometro può essere smontato per l'ispezione per verificare se l'aspetto è in buone condizioni. | ||||||

| 10 | Il puntatore non è premuto saldamente | Una volta completata la regolazione, se la colla anaerobica non viene applicata durante l'installazione del puntatore o se il puntatore non viene picchiettato leggermente durante l'uso, soprattutto in un ambiente con vibrazioni, il puntatore potrebbe allentarsi, determinando indicazioni imprecise. Questo problema si verifica spesso tra i nuovi dipendenti che non hanno familiarità con le procedure operative e la sua probabilità di verificarsi è generalmente bassa. | Smontare il manometro e verificare se l'indicatore è installato saldamente. | ||||||

| 11 | Le viti del movimento non sono serrate | Le viti non erano serrate correttamente. Durante l'utilizzo, soprattutto in ambienti con vibrazioni, le viti si allenterebbero, provocando la variazione della posizione iniziale dell'intero meccanismo di trasmissione, con conseguenti letture imprecise o mancato ripristino dello zero. Questo problema si verifica spesso tra i nuovi dipendenti che non hanno familiarità con le procedure operative e ha un tasso di incidenza relativamente basso. | Smontare il manometro e controllare se le viti del movimento sono installate saldamente. | ||||||

| 12 | Rottura dei componenti elastici | Durante il funzionamento del manometro, il tubo della molla del manometro si è rotto, provocando la deformazione del tubo della molla. Di conseguenza, il manometro presentava fenomeni come il mancato ritorno della lancetta sullo zero e il malfunzionamento. | Smontare il manometro e ispezionare per vedere se sono presenti crepe nei componenti non elastici. | ||||||

| 13 | Difetti nell'aspetto dei componenti elastici | Durante il processo di produzione e trasporto dei componenti elastici, sulle loro superfici si presentano significativi graffi esterni, che creano punti di concentrazione delle sollecitazioni. Con il passare del tempo questi punti portano a crepe ed eventuali rotture dei componenti. | Smontare e ispezionare il manometro. Controlla se l'aspetto è in buone condizioni, cerca eventuali graffi o ammaccature e controlla eventuali crepe nei componenti elastici. | ||||||

| 14 | La prestazione della componente elastica è scarsa. | I componenti elastici stessi possiedono caratteristiche come effetto collaterale elastico, ritardo elastico e deformazione residua cumulativa. Queste caratteristiche sono determinate dal materiale e dal processo di trattamento termico del tubo a molla. All'aumentare del tempo di utilizzo, l'elasticità diminuisce gradualmente, con conseguenti errori di indicazione, ritorno a zero diverso da zero, ecc. Ciò è determinato dalle caratteristiche intrinseche dei componenti elastici ed è inevitabile. Il tempo in cui si verifica questo motivo dipende dalla qualità del materiale. Questo fenomeno farà aumentare gradualmente il diametro esterno del tubo della molla. | Controllare la misura della parte difettosa e confrontarla con le dimensioni della parte non utilizzata e con i disegni per vedere se c'è qualche aumento. Dipende dalla propria situazione reale. | ||||||

Per quanto riguarda se ci sono cambiamenti nei dati di misurazione effettivi del diametro esterno e dello spessore della parete del tubo a molla, come segue:

Prendiamo come esempio la valvola Bourdon tipo Y60

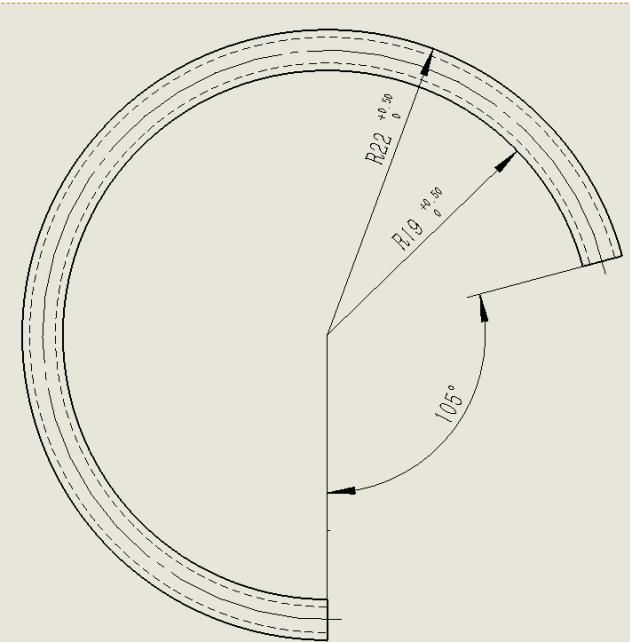

Il diametro esterno del tubo della molla deve essere 44 mm (0, 1) (come mostrato nella figura 1)

La dimensione misurata del prodotto non utilizzato è 44,12 mm (come mostrato nella Figura 2),

Prendiamo l'esempio del manometro modello Y60 dove la lancetta non torna a zero. Capisci ora a causa del verificarsi di sovrapressione e pressione instabile durante l'uso?

Le misure correttive e preventive previste dalla nostra azienda sono le seguenti:

Correzione:

Restituire i componenti saldati scartati dei prodotti, sostituire i componenti saldati, reinstallarli e calibrarli e inviarli al fornitore per la sostituzione.

Azioni correttive:

1. La nostra azienda ispezionerà i materiali in entrata per verificarne le prestazioni e aumenterà l'intensità dei test per garantire la stabilità delle prestazioni dei materiali in entrata e ridurre il tasso di difetti;

2. Mantenere una comunicazione buona, stretta ed efficace con le persone responsabili delle unità cooperanti. Il fornitore e il cliente dovrebbero verificare congiuntamente la presenza di fattori diversi da zero e lavorare insieme per rafforzare il controllo e ridurre il verificarsi di difetti.